年末年始のお知らせ

いつも弊社ブログをご覧頂きありがとうございます。

弊社年末年始のお知らせをご案内致します。

休業日は、2009年12月30日~2010年1月4日までとなっております。

休業中は、電話・FAX・メール、全てのご回答が出来ません。

FAX及びメールは24時間受付ですので、お問い合せ頂きましたら、1/5以降、順次回答させて頂きます。

お客様にはご迷惑をお掛け致しますが、何卒宜しくお願い致します。

東京・新宿にある町工場からお届けしています。掲載している製品は、全て個人のお客様からご依頼頂いたものです。

個人のお客様は1-OFF.jpもご覧ください。お問い合せはinfo@micro-ind.co.jpまで。

カテゴリー「」の検索結果は以下のとおりです。

いつも弊社ブログをご覧頂きありがとうございます。

弊社年末年始のお知らせをご案内致します。

休業日は、2009年12月30日~2010年1月4日までとなっております。

休業中は、電話・FAX・メール、全てのご回答が出来ません。

FAX及びメールは24時間受付ですので、お問い合せ頂きましたら、1/5以降、順次回答させて頂きます。

お客様にはご迷惑をお掛け致しますが、何卒宜しくお願い致します。

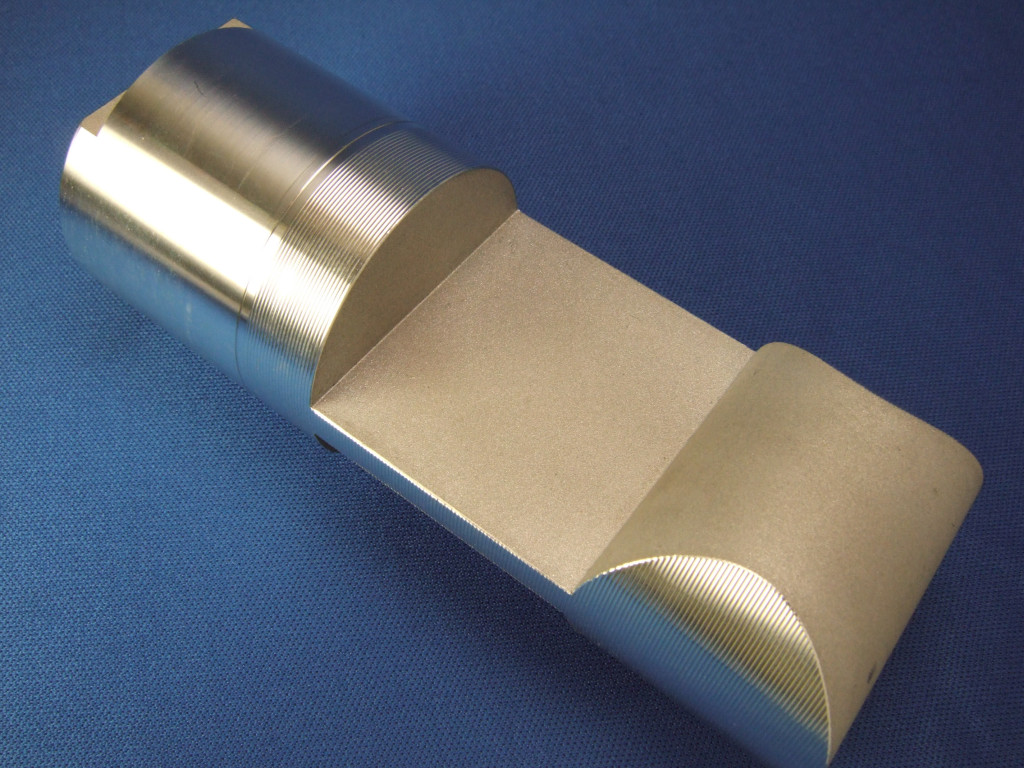

「ワイヤーカット放電加工機」という工作機械をご存じでしょうか。

その名の通り、金属ワイヤーに電気を通し、水中で放電することで金属そのものを溶かして切断する機械です。

小さな写真ですが、下のような機械です。

弊社の設備は、この機械を含めてこちらに紹介してありますので興味のある方はご覧ください。

放電して溶かして切断する、という特性上、どうしても金属の表面が荒れてしまいます。梨地状と表現したり、ザラザラ、とお伝えする時もあります。

言葉では説明しづらいので、ブログを通じて加工後の表面をご紹介させて頂きたいと思います。

アルミを切断した例。

色はそれほど変化ありませんが、表面が荒れて、光沢が失われます。

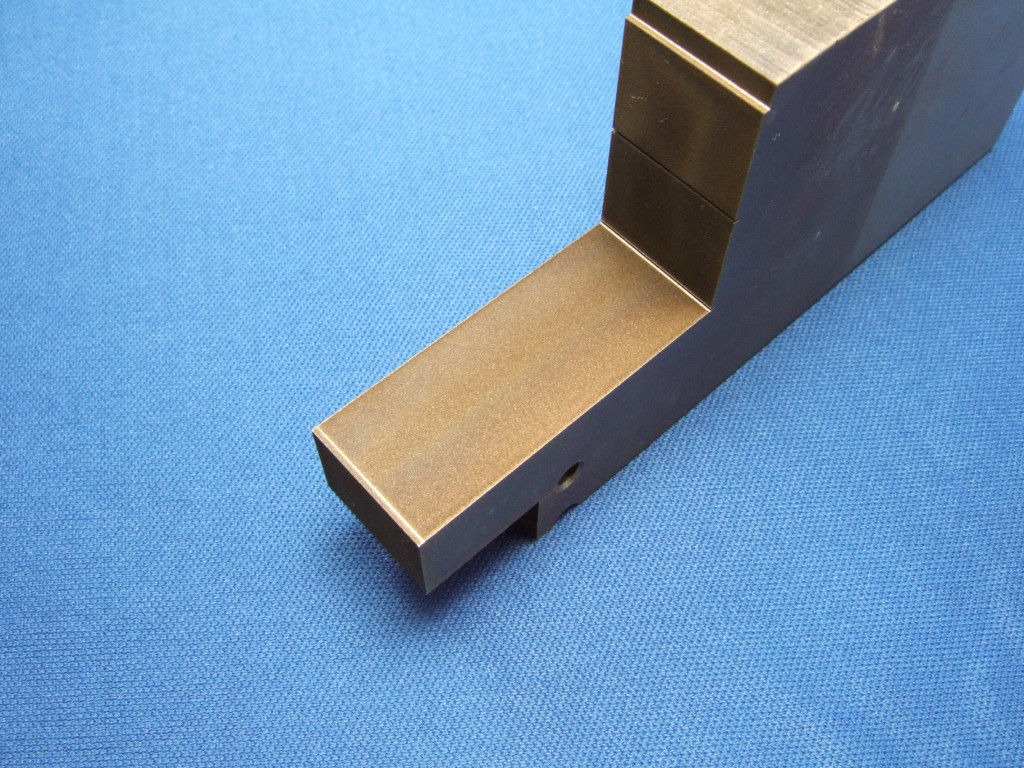

ステンレスの例。

表面の荒れ具合はアルミと変わりませんが、色が茶色や黒に変色してしまいます。

ワイヤーカットはあらゆる形に切断でき、かつ精度も非常に高いので弊社でも頻繁に行う加工ですが、表面が荒れてしまうのが難点です。

ただこれらの写真のように、外側に露出している部分は、磨き作業を行うことが出来るので、手作業で磨いてから納品する場合が多いです。

お客様の側で、磨く必要が無いという場合には、磨きません。

手作業で磨くと精度が落ちるので、外側部分に寸法精度が必要な場合は、出来るだけ磨かない方が良いと考えています。

既にご存じの方もいらっしゃると思いますが、当ミクロ工業のウェブサイトとは別に、新しくサイトをオープンいたしました。

個人専用の精密工場、1-OFF.jp と申します。

1-OFF.jpを通じてお見積もりやお問い合せ頂くと、これまで通りミクロ工業の営業担当が対応させて頂きますので、以前ミクロ工業へご注文頂いた個人のお客様は、これまで通りの連絡窓口で結構です。

個人のお客様で、「個人相手でも作ってくれるのか」というお声を度々頂戴する為、このような専用サイトを設けました。

地元の工場では図面が無いと引き受けない、ですとか、支払の問題、個人相手だとやりにくい、などの声が多いとも聞きます。

弊社ではウェブサイトで告知するかなり前から、飛び込みで個人のお客様にご来社頂く事が多く、この辺りには同業の工場が無いことですし、では図面の作成から・・・という感じで色々な方と取り引きさせて頂きました。

対応に関しては、個人のお客様も企業のお客様も、全く同じです。

ご依頼頂いた品物を、きちんと製作し、納期通りにお届けする、これが第一だと思っております。

個人のお客様では、まだ海外からのご依頼はありませんが、全国各地からご注文を頂いておりまして、大変感謝しております。

海外の方との取り引きもも問題ありませんので、お客様は世界中にいる、と考えております。

「こんな部品を作って貰えるのか・・・」と言った素朴な疑問も毎日頂戴しておりますので、お気軽にご相談ください。

個人のお客様のお問い合せ窓口は、こちらです。

弊社ではコスト削減の為、現在、専用の梱包材を使用していません。

発送の際には、なるべく綺麗な箱を使用してお客様にお届けしておりますが、見苦しい点がありましたら何卒ご容赦ください。

さて、最近では少なくなったと思いますが、古くからの「町工場」のイメージは、油まみれ、品物を雑に扱う、油臭い、などが挙げられると思います。

弊社でも、そのような工場を訪問した際、目を覆うような光景を目の当たりにした事があります。

多くのお客様、ユーザー様がご存じのように、光学製品は、目に見える外装部分は勿論、目に見えない所まで丁寧に製作しなくてはならず、工業製品の中でも特に気を遣う分野です。

そのように気を遣った製品を、納品の段階で傷つけたり粗末に扱ったり出来ませんので、梱包にもとても気を遣っております。

そのような経験から、弊社ではどのお客様も、どんな製品であっても光学製品と同じように、丁寧に取り扱っております。

余りに過重な梱包で、お客様に驚かれ、お叱りを受ける事もありますが、品物第一ですので、梱包を解く際には何卒ご容赦ください。

弊社での一例として、昨日ご紹介したPCIスロットのカバーを、どのようにしてお客様にお届けしたのか、簡単にご説明したいと思います。

測定用具の箱で、丁度良いサイズのものがありましたので、まずはこの中に品物を入れました。

通常は、品物をまずビニール袋に入れますが、今回は横幅が箱の内寸とぴったりでしたので、今回は上下に動かないよう、上にエアーキャップ(プチプチ)を被せました。

今回の箱は紙製ですので、外からの衝撃で潰れる可能性もありますから、外から更にエアーキャップで包みました。

貼ってある青い紙は現品票と申しまして、品物が複数ある場合など、外からでもどの品物か判別できるように表示するものです。

当然ながら、このあと段ボール箱に入れ、宅急便の送り状を貼付けて、お届け致します。

上の画像は、以前製作した個人のお客様からご依頼を受けた図面です。

いわゆるポンチ絵を頂きましたが、弊社で加工用図面として描き直しました。

この部品はヨットで使用される部品で、他にも同時に何点かご依頼を受けましたが、その基部になるものです。

材質はステンレスです。

実際には図面中に材質や製図した日付、製図した人の名前、品名などが描かれますが、ここでは省かせて頂きました。

ポンチ絵の多くは、きちんと描かれていて、この部品でもお客様から丁寧なものを頂きましたが、工業用として、加工用として使うには問題がある場合もあり、そのような場合、弊社の方で独自に描き直させて頂いております。

さて、図面を描く上で気を付けておきたい点は、図面は飽くまでも加工者の為のものである、と言う事です。

近年CAD化が進んで、誰でも図面を描けるようになりましたが、難解な図面は加工者を悩ませ、結果ミスが起きやすくなります。

加工する側で気を付ければ良い、と言えばそれまでですが、弊社では、図面に関する事は製図した者の責任である、と考えています。

一般的な工場であれば製図までは行いませんのでこのような考え方は生まれないかも知れませんが、弊社では創業当初から製図を行っており、製図の苦労も理解した上での考えです。

光学業界においては、非常に優れた図面が多いです。

部品そのものも精度を要する物が多いですし、外装・内装部品に関わらず、見た目の良さ、仕上がりの良さを求められます。

そう言う意味では弊社は創業当初から鍛えられていますので、どんな品物でも丁寧に製作するよう心がけています。

一つの例として、上の図面では左上に三角形が3つ並んだマークがありますが、これは仕上げ記号と申しまして、簡単にご説明しますと、3つで上仕上げ、2つで並、と言った具合に、見た目を綺麗に仕上げなさい、という意味になります。

この図面では分かりやすく明示してありますが、弊社で製図する図面は基本的にはこの仕上げ記号は書きません。

3つの上の4つという仕上げがあるのですが、そのような、特別な仕上げの場合を除き、全ての部品が上仕上げ、という基本方針があるからです。

これは弊社に限らず、光学部品を扱う全ての部品メーカーが同じ方針で製作していると思います。

よって光学製品を製作しているメーカーは、弊社以外でも、同じ業界として、とても安心感があるのです。

図面の話から脱線してしまいましたが、部品そのものだけではなく、図面もきちんと仕上げる事で、良い製品を間違いなくお客様にお届けできるのです。

※弊社は部品を製作する工場であり、設計・製図は部品製作のご依頼を受けた場合に限り行っております。

設計・製図は無償であり、設計・製図のみのご依頼は受け付けておりませんので、何卒ご了承ください。

新規のお客様が驚かれ、たまにご質問頂く事に、「新宿に工場があるのか」というものがあります。

新宿というと高層ビル群に代表されるオフィス街をイメージされる方が多く、町工場があるとは思えない、と言うのも仕方ないと思います。

上の写真は弊社屋上から東京都都庁方面を撮影したもので、大学の新校舎が建設されてからは、残念ながら高層ビル群の全景は見られなくなってしまいました。

夜になるとそこだけ明るく照らされるので、景色は中々良かったのですが・・・

さて新宿区という場所は、新宿駅近辺は高層ビルが建ち並んでいますが、その周囲には小さな工場が意外と多いのです。

そのほとんどが印刷工場で、大日本印刷に代表される大企業の幾つかが新宿やその周辺に多いので、昔からその下請けの工場が沢山あるのです。

その多くは戦後の復興時に設立されたような古い工場も多く、今でも頑張っている印刷屋さんは弊社の周りにも沢山あります。

残念ながら、弊社のような精密加工業の工場はほとんど無くなってしまいましたが、数十年前までは、かなりの数があったようです。

精密加工の企業は、特に量産体制を持つ工場が長野県や群馬県などの地方へ移転してしまいましたが、弊社は小さな部品を一点一点手がけるような工場ですので、必要最低限の設備で色んな部品を製作しており、もちろんお客様は都内にある企業が多く、地の利を生かしてスピーディーな対応を心がけております。

現在は宅急便という強い味方がありますので、お客様は全国にいらっしゃいますが、「新宿」の知名度に負けないよう、全国区の町工場として頑張って行きたいと思います。

最初の記事で現在開発中の部品について触れておりますが、設計の模様を少しだけご紹介したいと思います。

※これは弊社が設計・製造を請け負ったもので、通常はお客様の図面を公開する事は一切ありません。

十数年前までは手書きによる設計・製図が普通でしたが、最近は手書きの図面を見る事は少なくなりました。

大変よく描かれている手書きの図面を見ると、感心してしまいます。

CADの進歩により、設計はもちろん、製図に掛かる時間を大幅に短縮できるようになりましたが、丁寧に描かれた手書き図面は暖かみがあり、無くなって行くのは寂しい感じもします。

さて、簡単な部品を一枚描く場合、不慣れなCADオペレーターでしたら、手書きの方が早いこともあると思いますが、組み立てや勘合の必要な部品は、CADの力を借りると、とてもスムーズに設計ができます。

2DのCADの場合は、コンピューター上で描いていても、結局手書きの延長に過ぎず、立体的な把握は人間が想像するしかありませんが、3DCADの場合は、上の写真のように一目で形が想像できます。

これは設計者が形状を理解しやすいのも勿論ですが、お客様に提案する時、何より都合が良いのです。

部品Aと部品Bがベアリングを介して直角に交わり、と、2Dの図面と文章でお伝えする事は出来ますが、それよりも、この画像を見て頂いた方が簡単・確実です。

しかも現在は、このような2Dの画像ではなく、3DのオブジェクトをPDFファイルに貼付ける事も出来るので、お客様がマウス操作で、例えば裏側を見たり、断面を見たりする事が自由になりました。

回転や昇降するものに関しては、ムービー形式のファイルをPDFに貼付けてプレゼンすることもあります。

上の写真は一部分だけですが、実際は50個以上のパーツで構成されており、それを手書きの図面で、2Dの図面で紹介していたら・・・と思うといかに昔は大変だったか、その苦労が忍ばれます。

現在弊社では、このような大がかりな装置でも設計・製図の費用は頂いておりませんが、昔であったら専門の設計者が1ヶ月以上掛かって設計していたと思いますので、無償というわけには行かなかったでしょう。

弊社が無償で設計できるのも、3DのCADによるお陰と言っても良いと思います。

昨今、鉄という材料は安価というイメージが、ステンレスは逆に高価というイメージをお持ちの方が多いかと思います。

確かに材料の価格はサイズにもよりますが、価格は鉄に比べステンレスの方が3~4倍するのが通常ですし、加工性が悪いので同じ加工内容でしたら通常やはりステンレスの方が価格は上がります。

しかしながら、弊社の場合はステンレスの方が安価になります。

1mを超えるような大きな材料になりますと、材料費の分、ステンレスの方が高くなる場合もありますが、弊社では大きな部品は余り扱わない為、コストを占める割合は加工費の方が高くなります。

では、何故ステンレスの加工費が安く済むのかと申しますと、鉄系の材料の多くは寸法精度が出しにくいのです。

弊社では、0.01mm以下の精度を必要とする部品を多く扱いますが、鉄の材料は旋盤などの一般工作機械のみの使用では精度を出す事が難しいのです。

弊社では研磨加工の設備はありませんが、研磨加工をすれば、きちんとした精度を出す事が出来ます。

ベアリングや焼入シャフトなどの多くは、そのようにして製造されています。

しかし研磨加工のコストを考えると、特に試作のような一品物の場合は、工作機械のみで済めばその分安くなるわけです。

鉄に比べステンレスは粘りがあって切削がし難く、これもやはり研磨をする事で精度が出し易くはなりますが、工作機械だけでも十分精度を出す事が出来ます。

しかも鉄のように錆びる事がないのでメッキ処理が不要で、経年変化等を考えると有利な点が多くあります。

では精度がそれ程必要ない部品はどうか、と申しますと、これも弊社ではステンレスの方が安価になります。

弊社では創業当初から光学部品を製作しておりますが、光学機器の多くは、鉄の材料は使用しません。つまり鉄を切削した経験が余り無いのです。

加工性に関しては上述の通りステンレスの方が難削材ですので、焼きを入れたり、剛性を高めたいような部品には、今も昔も鉄材で部品を製作しておりますが、その比率は、ステンレスが100なら、鉄は5以下です。

従いましてステンレスの加工なら馴れており、切削の手順やコツ、ノウハウを多数蓄えておりますが、鉄に関してはその為の設備が整っていないのでコストが上がってしまう、という訳です。

また、ステンレスの仕上がりの良さは沢山の方がご存じだと思いますが、普通に切削しただけで光沢があり、弊社製タンパーのように、インテリアとして置いておくだけでも大変魅力があります。

鉄にメッキをしただけでは、この質感は得られません。

アルミとステンレスではステンレスの方がコストが掛かりますが、その魅力に引きつけられた方は多く、ステンレスでなくては、というお客様も多数いらっしゃいます。

少し冗長気味になり申し訳ありませんでしたが、以上のように、弊社ではステンレスを得意としておりますので、鉄材からの置換えをご検討されている方、ステンレスは高価だから・・・という方は是非ステンレスの部品でお見積りをご依頼ください。

鉄材やアルミ材との比較見積もご遠慮なくお申し付けください。

本日から、ミクロ工業の営業担当よりブログを配信致します。

ブログについてはほとんどの方がご存じですので説明は不要かと思いますが、ここでは弊社がどんな製品を作っているのか、その一部をご紹介していきます。

企業様からのご依頼品はほとんど紹介できない為、主に個人のお客様からのご依頼品となります。

上の画像は現在弊社が開発中の部品です。

これはお客様からご要望を頂き、弊社で設計・製図を行っている為、公開する事が可能ですが、通常、お客様から頂いた図面を公開する事は一切ありません。

この部品はパーツ数50点以上からなる装置の一部です。

製作の段階に入りましたら状況に応じてご紹介して行きたいと思います。